数字化工厂与互联网信息服务 双轮驱动企业生产效率新飞跃

在当今竞争激烈的全球市场中,生产效率是企业生存与发展的核心命脉。数字化工厂与互联网信息服务的深度融合,正以前所未有的力量重塑生产模式,为企业开启了效率提升的全新路径。这不仅是一场技术变革,更是一次系统性的管理革命。

一、数字化工厂:构建高效生产的智能内核

数字化工厂的核心在于利用物联网、大数据、人工智能和自动化技术,将物理生产流程转化为可分析、可优化、可预测的数字模型。其对生产效率的提升体现在多个层面:

- 生产流程可视化与透明化:通过部署传感器和联网设备,数字化工厂实现了对设备状态、生产进度、物料流动和能源消耗的实时监控。管理者能够随时随地掌握车间动态,快速识别瓶颈环节(如设备停机、物料短缺),将事后补救转变为事前预警与事中干预,大幅减少非计划停机时间。

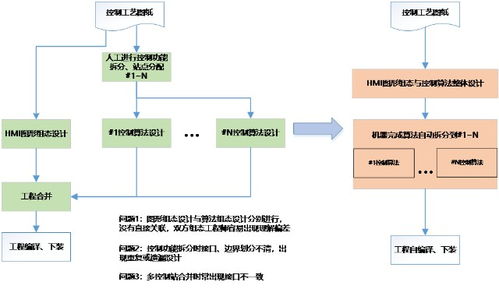

- 生产调度与资源优化:基于实时数据和高级算法,生产计划系统(APS)能够进行动态排程。它综合考虑订单优先级、设备能力、物料供应和人员配置,生成最优生产序列,减少换线时间,提高设备综合效率(OEE)。数字化库存管理实现了物料的精准配送(JIT),减少在制品库存和仓储成本。

- 预测性维护与质量控制:利用机器学习分析设备运行数据,可以预测零部件故障概率,提前安排维护,避免突发故障造成的生产中断。在质量方面,机器视觉和在线检测系统能够实时监控产品质量,自动识别缺陷并追溯根源,将质量控制从抽检变为全检,显著降低不良率。

二、互联网信息服务:赋能全局协同与智能决策

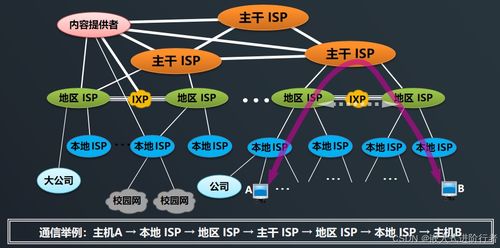

互联网信息服务为数字化工厂提供了连接、协同与智能的“云端大脑”,将生产效率的提升从车间扩展到整个价值链。

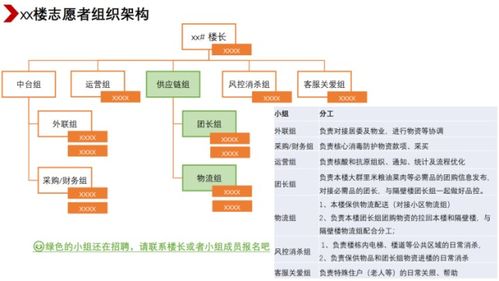

- 供应链协同优化:通过基于云平台的供应链管理系统,企业可以与供应商、物流商实时共享需求预测、库存水平和生产计划。这实现了供应链的端到端可视化,能够快速响应市场变化,缩短采购周期,确保原材料稳定供应,避免因供应链断裂导致的生产停滞。

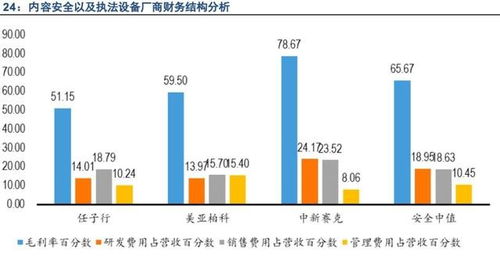

- 数据驱动的智能决策:互联网平台汇聚了来自工厂设备、企业资源计划(ERP)、客户关系管理(CRM)乃至外部市场的大量数据。通过数据分析和商业智能工具,管理者可以获得关于生产效率、成本构成、产品性能的深度洞察,从而做出更科学的生产决策、产能规划和投资评估。

- 远程运维与知识服务:专家无需亲临现场,即可通过互联网对远程工厂的设备进行诊断、调试和程序更新。云平台可以积累和固化生产最佳实践、故障解决方案,形成企业知识库,为新员工培训和问题处理提供即时支持,提升整体运维水平。

- 连接客户与个性化生产:互联网使企业能够直接连接终端客户,获取用户反馈和个性化需求。这些信息可以快速反馈至数字化工厂的设计与生产系统,驱动小批量、多品种的柔性生产模式,在满足市场需求的减少库存积压和过时产品,提升生产价值的实现效率。

三、融合效应:1+1>2的系统性提升

当数字化工厂的“硬实力”与互联网信息服务的“软实力”紧密结合时,将产生强大的协同效应:

- 闭环优化:车间的实时生产数据通过互联网上传至云端分析平台,分析得出的优化指令(如工艺参数调整、排产计划更新)再下发至生产线执行,形成“感知-分析-决策-执行”的持续优化闭环。

- 弹性与韧性增强:面对突发事件(如疫情、贸易波动),基于云和数字孪生技术的工厂能够快速模拟不同场景,调整生产布局和供应链策略,增强业务的连续性与韧性。

- 创新加速:虚拟仿真技术允许在产品投产前进行全流程模拟测试,大幅缩短新品研发和导入周期。互联网平台则促进了产、学、研、用的跨界协作,加速技术创新落地。

###

数字化工厂与互联网信息服务的结合,正将传统生产推向以数据为核心、以网络为纽带、以智能为特征的智能制造新阶段。它不仅仅是自动化设备的堆砌,更是通过数据流动和系统集成,实现生产全要素、全流程、全价值链的深度互联与高效协同。拥抱这一变革,系统性地规划和实施数字化转型,是突破效率瓶颈、构筑可持续竞争优势的必然选择。随着5G、边缘计算、数字孪生等技术的进一步成熟,这一融合必将释放出更大的生产力潜能,驱动制造业迈向更高水平的高质量发展。

如若转载,请注明出处:http://www.fastuniapp.com/product/30.html

更新时间:2026-02-25 02:17:05